ARTICLES

連載連載

ファクトリートーク

#04

徹底した衛生管理で、お客様の信頼を勝ち得る

-パッケージ部 部長 岡本 一也-

耐油・耐水機能などを付加した紙を使用した紙トレーなどを製造するパッケージ部。部長を務めている岡本に、製造工程の衛生管理について話を聞きました。

配送員を経てパッケージ部に所属した岡本は、入社して15年余り。近年ますます高まる食の安心・安全の意識。パッケージ部では食品と直に触れあう食品一次容器も多く製造しているため、その衛生管理には特に気を遣うと言います。実際にどのような衛生対応をしているのか、話を聞きました。

70年前から紙製食品一次容器を製造

岡本

パッケージ部では食品包装資材を製造しています。お客様のリクエストを営業部から聞き、使い道によって形状やサイズ、紙を選んで、表面加工などを決め、適した紙容器を製造します。パッケージ部に所属するのは約30人で、検品などの細かい作業もあるため女性のほうが多いですね。

ー 主にどのような商品を製造している?

岡本

お菓子や乾麺を入れるふた付きの紙容器や冷凍食品用のトレーなど。ここ何年かは冷凍のお好みきやたこ焼き、ピザの紙トレーが増えてきました。電子レンジに対応可能な紙製食品一次容器です。 厚紙を耐水・耐油加工しているので食品がくっつかず、電子レンジの高熱に耐えられるトレーにしています。厚紙の加工ができるのが僕らの強みでもあります。

紙トレーや紙箱を独自のサイズで製作するには木型が必要となる。

紙トレーチームは元は僕ともう1人の2人だけだったんです。冷凍食品の需要が高まってくると紙トレーの発注も増えてきて。もっといい機械を入れるとともに、スタッフの数も増えていきました。

食品に直に触れる一次容器を作ることはとてもリスクが大きいことです。これだけ衛生面に気を使う時代ですから……。全国でも一次容器を製造する会社はそれほど多くはないんです。

高津紙器は一次容器の製造にずっと前から取り組んできました。元々は、長くお付き合いのある食料品製造会社から「冷凍の魚介類を入れる紙の箱を作ってほしい」とリクエストがあったことが始まり。それが70年前くらい。ちょうど冷凍食品を買う消費者が増えてきたころで、フィルム、化学製品がなく、紙しかなかった時代でした。

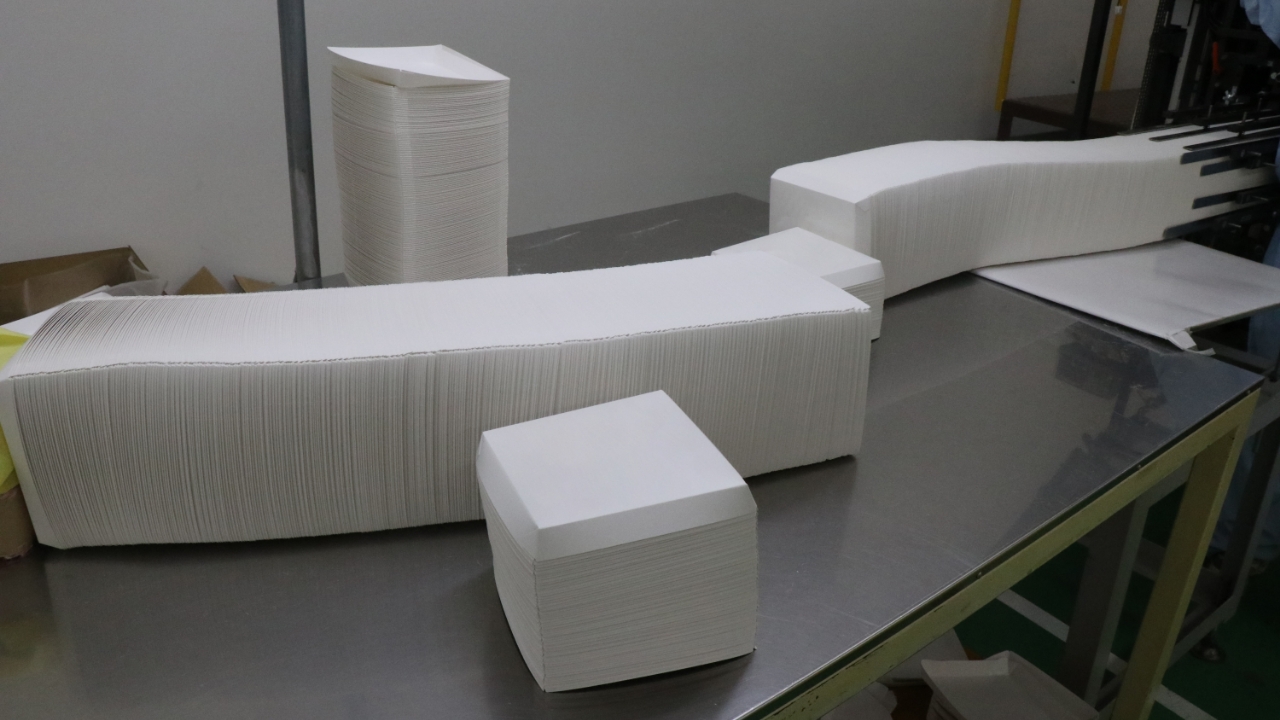

冷凍のお好み焼きが入る紙トレー。電子レンジに対応し、オリジナルの耐油性を持たせている。

ここ15年くらいで衛生管理の意識は世の中もだいぶ変わりましたね。昔は衛生管理については今よりずっとゆるくて、食品を扱う人は衛生管理をそこまで気にしてなかっただろうし、食品容器にちょっとした汚れが付いていたりすることもあった。変化したきっかけは「中国製冷凍食品事件」の報道からじゃないかなぁ。食品はもちろん、食品容器についても急に厳しくなった。

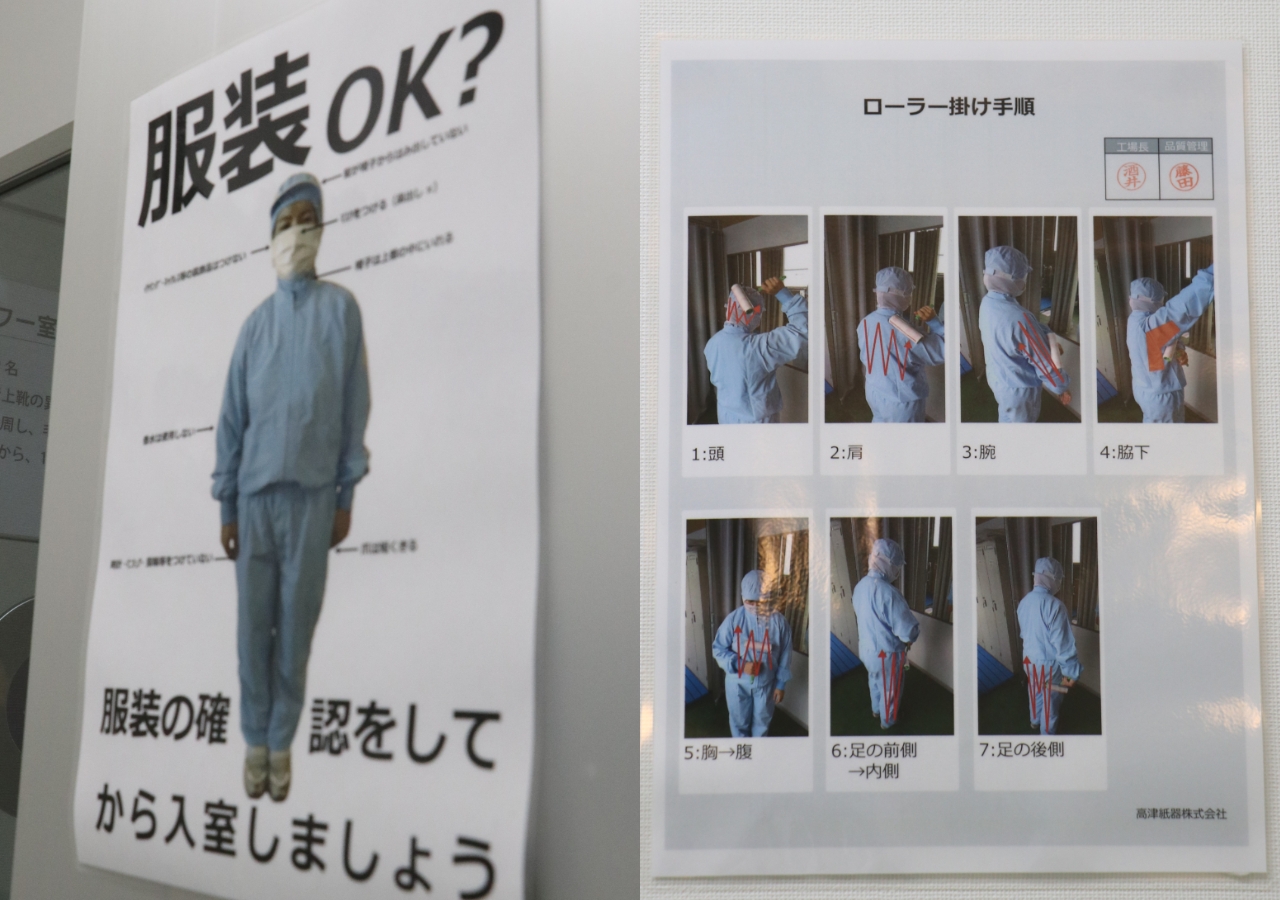

高津紙器では、頭はネットをかぶってから帽子をかぶり、きれいな作業服に着替えてマスクをつけます。そのあと、エアシャワー・粘着カーペットクリーナーで衣類に付いたゴミなどをとるなど、服装のチェックは厳しい基準をクリアしないといけない。そのほか、「香水を使用しない」「爪を短く切る」「ベルトや腕時計など装飾具を付けない」など、いろいろな項目をもうけているんですよ。

また、新しい工場が建ってからは資材ごとにフロアを分けたので移動する必要がなくなり、資材の移動時に異物が入ってしまうというケースがなくなりました。

汚れ一つでも徹底究明

岡本

今年に入って日本に数台しかない新しい製函機が2台入ったんです。それによってサイド貼り(横の側面を折って糊付けし、整形。2枚重ねとなり強度が増す)ができるようになり、品質も生産できる数も上がりました。

ー 製造のうえで難しいと感じることは?

岡本

紙容容器の仕様に合わせて自動製函機の調整が当然あるのですが、1mm単位の調整があります。また、糊付けして形成するときに、ズレると糊がはみ出し、きれいに折れない。そうすると、通常よりもろい容器になってしまう。こうならないためには、打ち抜きする機械からすべて、こまめに掃除をするしかない。汚れがついていたら、どの工程でついたかとことん調べますね。

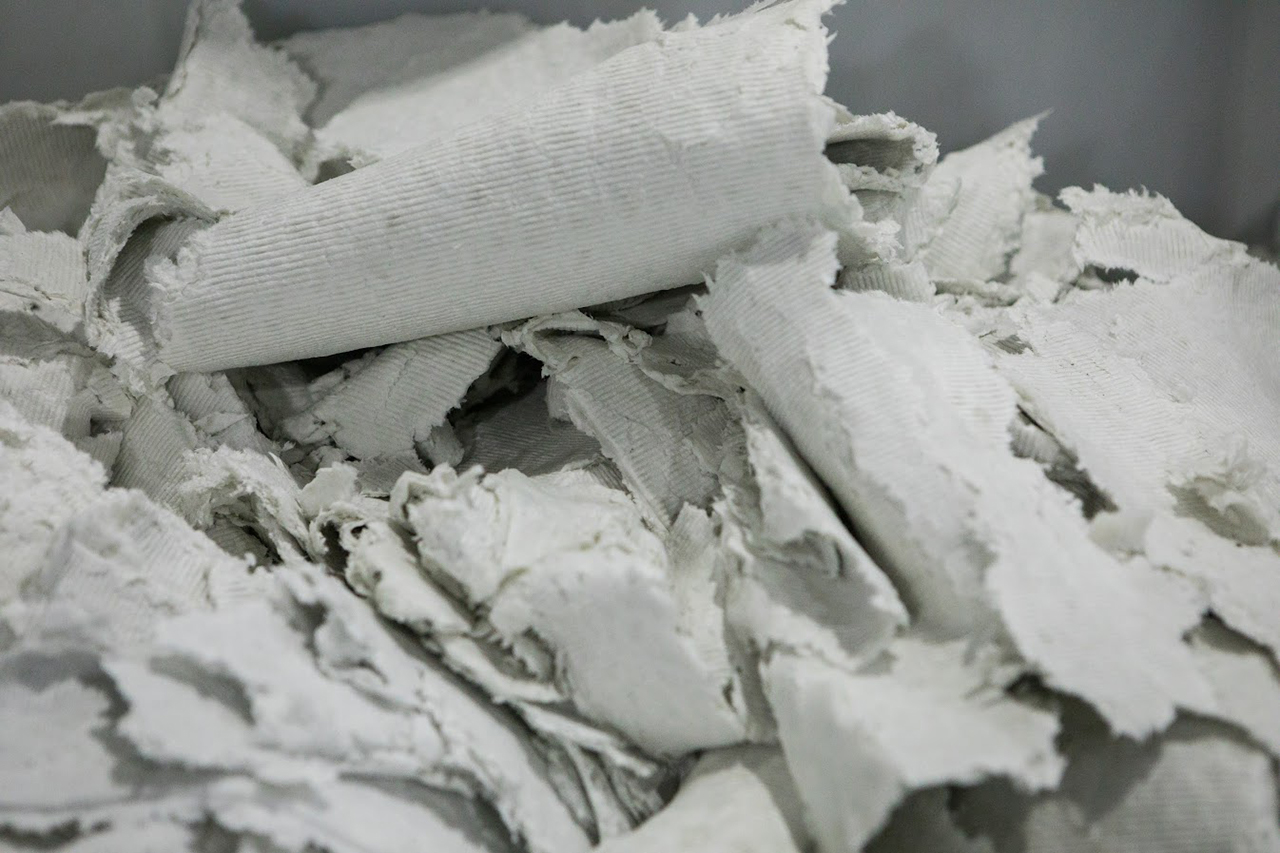

印刷・パッケージ業界では紙粉の対策というのはとても重要なんです。紙を断ち切り、加工することで紙粉はきまって生じますから……。紙粉はいろいろなトラブルを引き起こします。例えば、自動製函機で容器の糊付けして形づくるとき紙粉が糊についてしまうと、形状が崩れてきれいな容器にならない。それに、紙粉が付いた容器は衛生的にも問題ありますよね。高津紙器では紙粉がなるべく出ないように、当て紙の厚みを変えて工夫したり、刃物を新しいものに変えて紙との摩擦を減らしたり、紙粉が付きづらい紙素材を選んだりと、細かく注意しています。さらに、発生した紙粉を取り除くには、オペレーターの目視も大事。とにかくよく見て、頻繁に隅々まで掃除をしています。また、新しく導入した2台には最新のエアーがついているので、紙粉を吹き飛ばしてしまうことができるんですよ。

“監査”が僕らを成長させてくれた

岡本

近年は環境や社会への配慮などから”脱プラスチック”の気運が高まっています。そのために紙素材への転換に注目が集まり、紙容器を求める大きな会社との取引も増えました。監査の数もぐっと増えたんですよ。

ー “監査”とは?

岡本

新たに取引が決まると、パッケージを正式受注する前にその会社の品質管理担当の監査員がいらっしゃって、作業現場や工程をチェックされるんです。チェック項目は各社で多少違っていて、異物混入や汚れ、虫や小動物の侵入などは必ず確認されます。機械のふたを開けてまで中を見られることもありますからね。僕たちは一番厳しくて細かい基準に合わせていくんです。

新しい機械を導入してから生産能力が上がったこともあり、大手食品会社の監査の数はさらに増えたし、年を追うごとに内容が難しくなっています。クリアするのは本当に大変で、神経をすり減らすほどにいろいろなことに気を使って、監査に向けて準備します。そりゃあ面倒だけど、監査があるからこそ僕らが成長することができた、とも言えますよね。

ー これから、取り組んでみたいことを教えてください。

岡本

世界的な脱プラスチックの流れがあり、紙容器やトレーの需要は高まっています。それゆえに僕らに求められることもどんどん高度になってきていると感じます。「こういうものを作れないか」というさまざまなリクエストをふまえて、機械を改造することも増えましたね。

インラインのカメラで異物検査を行うなど、スペックを上げることで検品を効率化することもできたので、生産量のアップにつながっています。急な注文やタイトなスケジュールでも、対応できることが多くなったように思います。

今の社長の代になって、週1回の生産会議を行うようになりました。各部署の担当が集まって、納期などについて打合せをするんです。みんなと連携が取れるようになったし、それぞれの責任感が高まっているようにも感じます。会社がより良く変わっていく中で、お客様の注文に今まで以上に応えていけるよう頑張りたいですね。

製造だけでなく事務作業も業務の一つ。

ファクトリートーク

高津紙器では、新工場の完成・南工場のリニューアルに伴い、これまで以上に衛生・品質管理を徹底し、お客様に安心した商品をお届けできるように努めています。実際、どのような取り組みを行っているのか、どのようなメンバーがものづくりをしているのか、工場のありのままの姿を、さまざまな社内取材を通してみなさまにお伝えしてゆきます。

最新の記事

2025.04.04 UP

2025.04.04 UP

#09 ANAグループの新ブランド「AirJapan」の機内食に、高津紙器の紙容器が採用された理由

ANAホールディングス(HD)の新航空ブランド「AirJapan」が2024年2月、成田―バンコク(タイ)線に初就航、また、シンガポールや韓国(ソウル)にも順次就航しました。―増加するインバウンド需要を取り込み、今後もアジア・オセアニアといった成長市場を開拓していくことが見込まれています。 そうした中でも力を入れているものの一つが“機内食”。訪日客をメインターゲットとして「日本食」をテーマに開発された機内食の容器、実は高津紙器が手がけています。機内食や容器がどうやって出来上がったか、経緯や器に込めた思いについて話を聞きました。

2024.06.25 UP

2024.06.25 UP

#07(後編) 古紙の発生地にはどこへでも行く。多様な古紙をリサイクル・ルートに乗せて、リサイクルパルプの新たな価値を創造する日誠産業

サステナ見聞録第7回は、これまでの取材でもその技術力の高さで、たびたびお名前が登場していた、リサイクルパルプの製造販売を手掛ける、株式会社 日誠産業の島大樹専務をお迎えして、お話をうかがいました。後編をおとどけします。

2024.05.20 UP

2024.05.20 UP

#07(前編) 古紙の発生地にはどこへでも行く。 多様な古紙をリサイクル・ルートに乗せて、 リサイクルパルプの新たな価値を創造する日誠産業

サステナ見聞録第7回は、これまでの取材でもその技術力の高さで、たびたびお名前が登場していた、リサイクルパルプの製造販売を手掛ける、株式会社 日誠産業の島大樹専務をお迎えして、お話をうかがいます。

Copyright© KOZU SHIKI Co.,Ltd. ALL RIGHTS RESERVED.